Компания «ФОРЭС» 19 лет назад «зашла» на рынок производителей пропантов и за относительно короткое время сумела стать одним из лидеров сегмента. На предприятии считают, что достичь этого удалось во многом благодаря многоступенчатой системе контроля качества выпускаемой продукции. О том, как «ФОРЭС» проверяет пропанты и их составляющие на разных этапах производства, – в материале «ФедералПресс».

Компания «ФОРЭС», один из крупнейших поставщиков пропантов — небольших керамических гранул для расклинивания нефтяных скважин – показала журналистам, как работает ее система контроля качества.

«Система контроля качества продукции начала формироваться параллельно с выпуском первых опытных образцов пропанта. В связи с тем, что до нас никто и никогда не выпускал пропанты из такого сырья, как оливин, все начиналось с нуля – определение точек контроля, самих показателей качества. Все это – плод кропотливого труда наших разработчиков, технологов, специалистов, которые при этом ориентировались на международные стандарты», – рассказала начальник отдела контроля качества ООО «ФОРЭС» Елена Фуртаева.

По ее словам, компания развивает систему контроля производства вместе с его технологией.

В Сухоложском подразделении «ФОРЭС» производится пропант-сырец – полуфабрикат, который затем отправляется на обжиг в другие подразделения компании. Первый этап – тонкий помол оливина, который производится в Сухом Логу на Староцементном заводе. Здесь важен размер минеральных частиц, который позволяет сделать пропанты однородными. Только тогда они могут выдержать огромное подземное давление и, сохраняя скважину в рабочем состоянии, обеспечить приток нефти.

Тонкий помол производится двумя способами: «сухим» и «мокрым», с добавлением воды. И именно отсюда за качеством продукта начинает следить отдел технического контроля (ОТК).

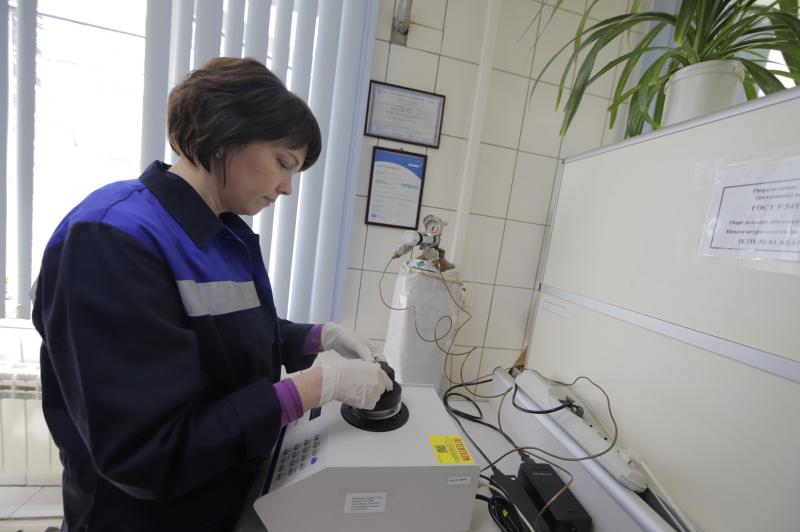

Начальник ОТК Жанна Русских ведет журналистов к огромной «сухой» мельнице, которая перемалывает оливин. Забирая часть этого порошка в небольшой сосуд, лаборант направляется в современную лабораторию. У ОТК в Сухоложском подразделении, как и в других филиалах «ФОРЭС», она своя. А мы, чтобы потом не возвращаться, заходим в специальную исследовательскую лабораторию. Именно в ней отрабатываются новые составы шихты, которые позволяют компании постоянно улучшать качество своей продукции.

«Здесь у нас мини-производственная линия. Для сухого помола – пожалуйста, стержневая мельница, для мокрого помола – линия мокрого помола, гранулятор. Сушим пропанты и обжигаем в специальных лабораторных печках», – рассказала Наталья Молодцова, заведующая лабораторией.

Здесь же анализируют и каждую десятую из вагонных проб, которые берутся при отгрузке уже обожженных пропантов потребителям. Высокий уровень анализа обеспечивает высокотехнологичное лабораторное оборудование, произведенное в России и в Германии.

Но конечный этап производства – обжиг и отгрузку пропантов – мы увидим чуть позже. А пока возвращаемся к первой стадии. В цехе мокрого помола на наших глазах берут пробу шликера – кашицеобразной смеси порошка с водой. С нею и некоторыми нейтральными добавками смешивается и продукт сухого помола. Анализ этих проб позволяет вовремя корректировать состав шликера – в частности, добиваясь необходимой плотности.

Если порошок или шликер вышли некачественными, их отправляют на повторную переработку. Если все в порядке – процесс продолжается. Часть воды выпаривается, а оставшийся влажный порошок идет на гранулирование.

Полученные гранулы, рассказала Жанна Русских, снова отправляются в лабораторию. На сушке и рассеве – новые пробы. И только потом пропант-сырец, расфасованный по мягким контейнерам, отправляется на обжиг. На каждом контейнере – сопроводительная бирка, позволяющая узнать, кто отвечает за качество.

Вслед за контейнерами журналистам показали процедуру обжига в ближайшем Курьинском подразделении «ФОРЭС». Здесь доставленный сырец подвергается входному контролю. Выдержавший проверку загружается в бункер и подается на обжиг. Непрошедший – идентифицируется и помещается в изолятор несоответствующей продукции. «Но, как видите, он [изолятор] пуст», – отметила начальник здешнего ОТК Екатерина Сергеева.

На следующем этапе пропант-сырец загружается в огромную 40-метровую печь на обжиг. И снова – пробы, раз в каждые полчаса. Охлажденный пропант снова распределяется по контейнерам – на этот раз не только в матерчатые, но и в пластиковые мешки. И снова лаборант берет несколько проб для испытаний материала. Подтвердилось качество – на отгрузку в вагоны, уходящие в основном на север, для крупных нефтедобывающих компаний.

Последние пробы – те самые, вагонные. Они анализируются здесь же, а каждая десятая возвращается в Сухой Лог на повторный контроль и в архив. В течение года при необходимости любую можно достать с полки и снова проверить. Однако такая необходимость, говорят Екатерина Сергеева и Наталья Молодцова, возникает очень редко.

Фото: ФедералПресс / Евгений Поторочин