Станкостроение в России после периода упадка вновь возвращает свои позиции. Одним из центров отрасли претендует стать Красноярский край, где уже реализуются амбициозные проекты. О том, какой станет эта сфера в ближайшем будущем и чем уже могут похвастаться сибирские станкостроители – в материале «ФедералПресс».

Возвращение позиций

В свое время Советский Союз имел серьезный вес в отрасли станкостроения. Сегодня это популярная тема для многих промышленников нашей страны. Советские станки долго пользовались мировым спросом и до сих пор применяются во многих странах. Но постепенно количество станкостроительных компаний, обеспечивавших в СССР рост производства, сократилось. Позже, стремительно теряя позиции, Советский Союз начал отставать и в области станков с ЧПУ. В 80-е годы в нашу стране уже возили запчасти для станков из-за рубежа, приобретали импортные станки. Они были совершеннее, чем отечественные. С распадом Советского Союза эта проблема многократно усугубилась.

Сегодня Правительство России вовсю внедряет многочисленные программы по развитию станкоинструментальной промышленности. Но российским предприятиям только предстоит стать независимыми в этой сфере, ведь пока Россия не входит в топ-10 стран – производителей станков. Она находится лишь на 33-м месте в мире, а отечественные станкостроительные компании можно пересчитать по пальцам.

Сегодня российские промышленники стоят перед необходимостью создания отрасли практически с нуля. Первые успехи уже есть – объем отечественного рынка, по оценкам экспертов, достиг 1,5–2 миллиарда долларов. А одним из центров этого процесса становится Красноярский край, предприятия которого уже имеют свои успехи в сфере развития тяжелого машиностроения.

Идея – нестандартное использование известных механизмов

В «ОКБ МИКРОН» 14 лет занимаются производством горно-шахтного и обогатительного оборудования, редукторов, средств автоматизации, запасных частей и узлов для шахтных подъемных машин, и других изделий. Ежедневно решая нестандартные машиностроительные задачи, здесь работают над повышением ресурса советского оборудования и новой современной техники. Как и многие другие, специалисты компании в свое время приобрели иностранные обрабатывающие центры, но столкнулись с рядом проблем в их эксплуатации.

При обработке различных материалов, в том числе, таких как чугун, большое количество пыли и стружки, образующихся в процессе работы, приводят к износу механических компонентов оборудования, что в конечном счете приводит к потере точности и невозможности получения качественной продукции. Далее – длительные ремонты, потеря времени, высокие затраты на работу. Все оборудование, производимое в мире, испытывает те же проблемы. Не существует вечных станков, а вопрос защиты и долговечности механических компонентов волнует любого производителя и эксплуатанта оборудования. Кроме того, сегодня все станки используют импортные линейные направляющие, которые сочетаются с различными поворотными механизмами, синхронизированными системами ЧПУ.

Проанализировав большой объем различного по конструкции оборудования, в компании пришли к выводу, что сегодня станкостроение не в полной мере использует преимущества появившихся в 80-е годы компьютерных систем управления оборудованием, для которых движение по криволинейным и прямолинейным траекториям является по сути одной и той же задачей. А значит, наличие прямолинейных направляющих на станках не является обязательными. Это привело к идее, что любые прямолинейные движения могут быть получены через угловые перемещения одновременно вращающихся поворотных столов, которые имеют значительно большую степень защиты от износа ввиду своей конструкции.

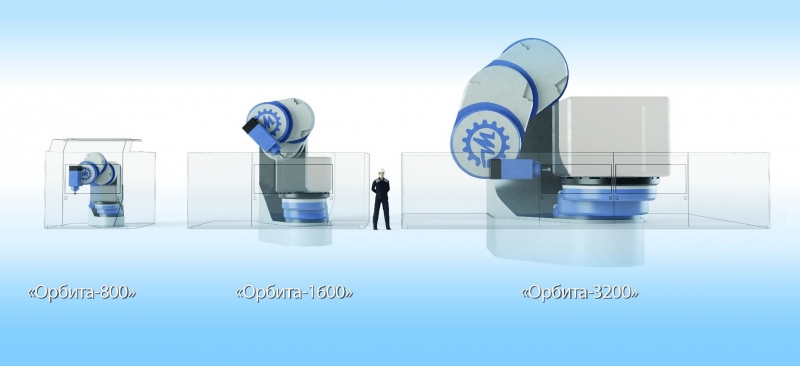

Таким образом, металлообрабатывающие станки по мнению специалистов компании могут не иметь в конструкции ни одной линейной направляющей и при этом производить обработку по любым траекториям, в том числе прямолинейным. Основываясь на этом, в «ОКБ МИКРОН» разработали концепцию орбитального станкостроения, позволяющую получить пятикоординатные обрабатывающие центры с высокой грузоподъемностью путем соединения в одно целое шести одинаковых поворотных механизмов, управляемых ЧПУ.

Суть в том, что все механизмы станка являются поворотными столами. Это дает большое преимущество с точки зрения проектирования и увеличения ресурса оборудования. Конечно, разработка не может позволить решить абсолютно все задачи в станкостроении. Однако такие параметры, как снижение объемов проектирования, снижение номенклатуры производства, упрощение конструкции, повышение ресурса являются факторами, которые в конечном итоге непосредственно влияют на экономику производимой продукции.

Отметим, что разработанная концепция может быть использована в разных типах металлорежущего оборудования, в том числе на токарном и зубообрабатывающем – у нее однозначно есть будущее.

Без оглядки на импорт

Из-за недоступности на российском рынке импортного оборудования все отрасли промышленности развернулись лицом в сторону отечественного станкостроения. Поэтому «ОКБ МИКРОН» уже сегодня работает над производством опытного образца фрезерного пятикоординатного обрабатывающего центра «Орбита», основанного на орбитальной концепции. В компании не только проработали конструкцию, но и обеспечили патентную защиту изобретения.

«Мы отдаем себе отчет, что в ближайшие годы и десятилетия мы будем работать над тем, чтобы вернуть утраченные в отрасли позиции и, хотя бы, начать стабильное производство простого металлообрабатывающего оборудования. Уверен, что это будет реализовано. Однако технические преимущества новой концепции позволят РФ с меньшими затратами получить более качественное оборудование в короткие сроки», – рассказывает генеральный директор предприятия Дмитрий Салов.

Объем производства пятикоординатных обрабатывающих центров после выхода на проектную мощность может составить до 250 штук в год. А пока одной из задач, решаемых в компании, называют создание соответствующего проекта системы управления.

Есть и другие инициативы в регионе. Например, в Емельяновском районе создается Центр тяжелого машиностроения. Запустить его планируют к 2031 году. Запланированный объем инвестиций – 13,5 миллиардов рублей. Внимание этому направлению уделяется на уровне регионального правительства.

«В настоящее время ведется работа по созданию в крае двух промышленных кластеров со специализацией по переработке алюминия и со специализацией по развитию машиностроительных производств. Нами проводится работа по выявлению потребности промышленных предприятий в импортозамещающем оборудовании, узлах и комплектующих. На базе предприятий организованы производства импортозамещающей продукции», – рассказал ранее в интервью «ФедералПресс» министр промышленности и торговли региона Максим Ермаков.

Крупные проекты появляются и в других регионах. Так, в Санкт-Петербурге начал строиться станкостроительный завод от АО «Балтийская промышленная компания». Есть и примеры предприятий, которые занимали серьезные позиции раньше, позднее переживали непростые времена, и сегодня возрождаются: ООО «Саратовский завод тяжелых зуборезных станков», ООО «СПЕЦСТАНОК» (г. Кострома), ЗАО «Возрождение» (г. Липецк).

Фото: предоставлено ОКБ «Микрон»

Прорыв года